Uma das etapas mais importantes para o sucesso do desenvolvimento de um novo produto ou peça é a escolha correta da matéria-prima a ser utilizada.

O material a ser escolhido é de extrema importância pois, além da necessidade de oferecer as características que o produto precisa para seu funcionamento adequado, esse material tem que apresentar propriedades técnicas que facilitem o processo produtivo e garantam um custo que torne o projeto viável.

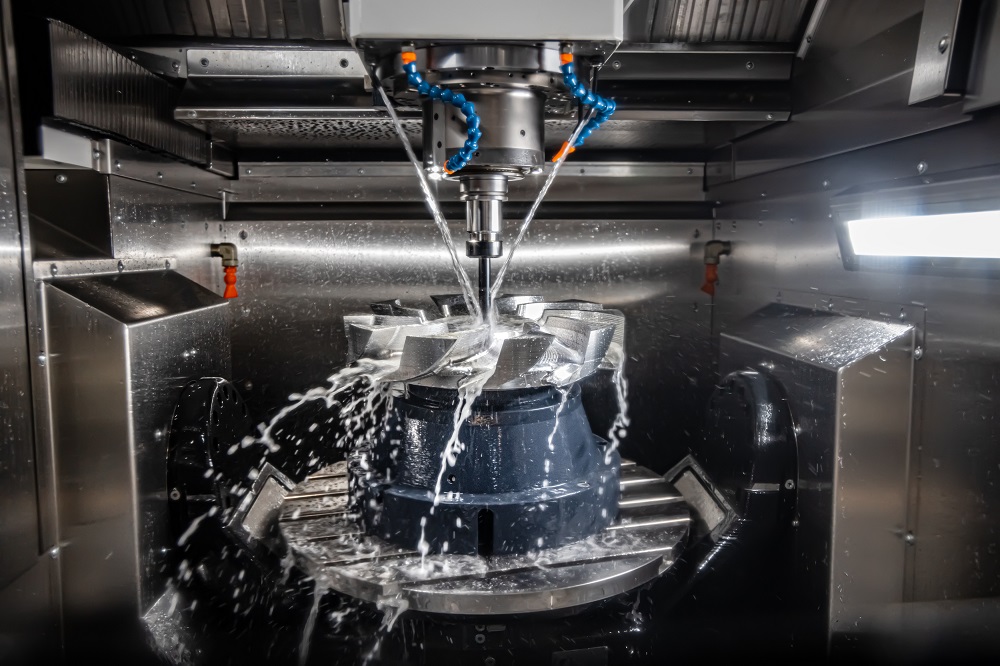

Esse artigo vai te ajudar a entender as características dos principais materiais usados na indústria e também vai mostrar a influência que a escolha da matéria prima tem no processo de usinagem CNC.

Escolha do material

Durante a fase de projeto ou design de uma nova peça, é necessário escolher um material que atenda os diversos requisitos técnicos que a aplicação que esse produto requer. É importante ter conhecimento sobre as estruturas e propriedades dos materiais. A melhor combinação dessas propriedades vai determinar qual matéria-prima devemos escolher para o produto.

As principais características que avaliamos ao determinar o material de uma peça são:

- Tenacidade (capacidade do material a absorver impacto).

- Resistência mecânica e dureza.

- Densidade (diretamente relacionado ao peso da peça).

- Condutividade elétrica e térmica.

- Propriedades químicas.

- Facilidade de transformação por processo produtivo.

Um exemplo real para entendermos como as características dos materiais são determinadas ao se avaliar o uso desse produto é compararmos um cabo de aço de um guindaste que precisa de alta resistência a tração e uma mola de amortecedor que precisa ter elasticidade.

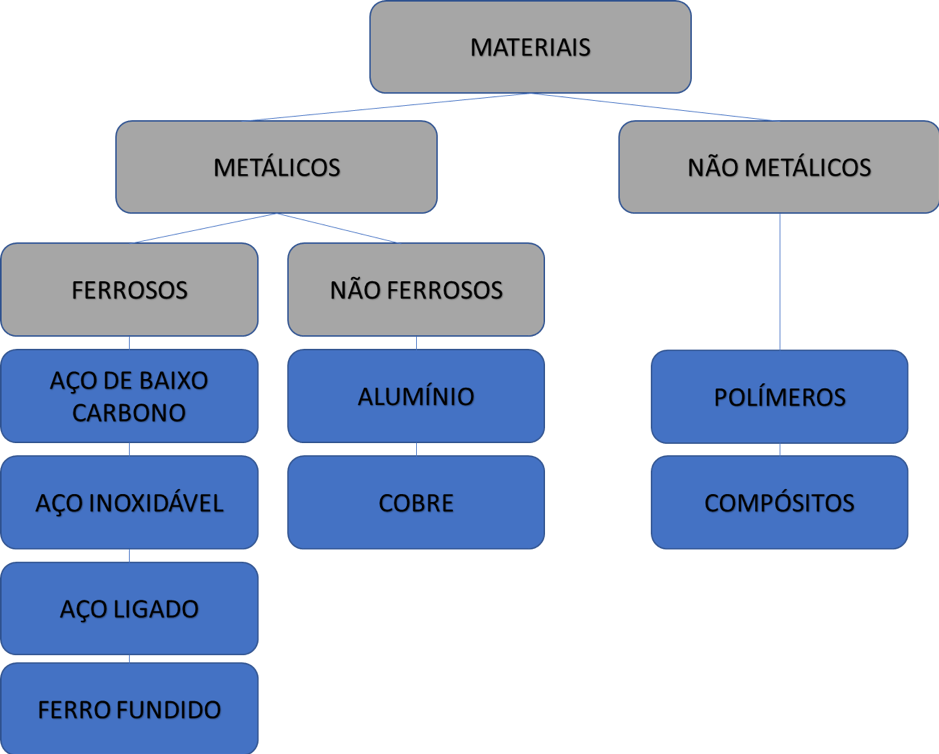

Os principais materiais relacionados a usinagem CNC podem ser classificados conforme o quadro abaixo.

Abaixo serão detalhados as principais propriedades e características de cada tipo de material:

- Aço de baixo carbono

São aços com índice de carbono de até 0,3% que apresentam alta ductilidade. Além disso apresentam boa usinabilidade e soldagem. É um material de baixo custo comparado aos outros materiais do mercado.

Esse aço é muito utilizado para fabricação de peças para indústria automotiva, agrícola, fabricação de equipamentos e estruturas metálicas.

- Aço inoxidável

O aço inoxidável é uma liga metálica composta de ferro, cromo, carbono e níquel. Sua principal característica é a resistência à corrosão e ao calor. O aço inox deve apresentar, no mínimo, 10,50% de cromo. O custo desse tipo de aço é superior aos aços de baixo carbono.

Normalmente utilizado na fabricação de equipamentos para indústria química, têxtil e hospitalar. Também é muito utilizado na fabricação de eixos, parafusos e rebites.

- Aço ligado ou aço liga

Os aços ligados são ligas de ferro-carbono com elementos de adição (níquel, cromo, manganês, tungstênio, molibdênio, vanádio, silício, cobalto e alumínio) que conferem ao material características especiais, tais como: resistência à tração e à corrosão, elasticidade e dureza, entre outras, tornando-os melhores do que os aços-carbono comuns para aplicações especificas.

- Ferro Fundido

O ferro fundido é uma liga metálica composta por ferro, carbono (de 2% à 4%) e silício (de 1% a 3%) que é fabricado a partir do ferro gusa. É amplamente utilizado para a produção de peças em geral, máquinas agrícolas, peças automobilísticas e peças de tubulações. O teor de carbono se comparado ao aço é muito maior conferindo um valor de dureza mais elevado ao material. Existem 4 tipos de ferros fundidos: Cinzento, Branco, Maleável e Nodular, sendo que esse último apresenta maior usinabilidade comparado aos outros.

- Alumínio

O alumínio é um metal com baixa densidade e é cerca de três vezes mais leve que o ferro. Tem como característica ser um excelente condutor de eletricidade e calor, além de ser resistente a corrosão. Por ser de fácil obtenção e manuseio é usado em diversas aplicações como folhas de alumínio, latas de bebidas e panelas. Por sua baixa densidade, ele é amplamente utilizado na indústria aeroespacial para confecção da fuselagem de aeronaves.

- Cobre

O cobre é um metal que apresenta alta ductibilidade e maleabilidade. Apresenta também elevada resistência a corrosão e ótima condutibilidade térmica e elétrica. Devido a essas características, o cobre é usado para fabricação de materiais eletrônicos, fios e cabos elétricos e tubulação para água e gás.

- Polímeros Industriais

Os plásticos são um segmento inovador e promissor para a indústria de transformação como um todo. Devido às suas propriedades e aplicações, já é realidade a sua utilização para substituir, em muitos casos e de forma eficiente, metais e cerâmicas. Temos como principais propriedades dos plásticos:

- Alta resistência mecânica;

- Ótima usinabilidade e estabilidade dimensional;

- Boa resistência química;

- Boa resistência a desgaste;

A tabela abaixo mostra alguns dos tipos mais comuns de polímeros utilizados na indústria.

| MATERIAL | CARACTERÍSTICA | APLICAÇÃO |

| ABS | Possui alta resistência à impacto e a tração e apresenta boa resistência química | É muito utilizado em eletroeletrônicos, autopeças e eletrodomésticos |

| Nylon | Possui alta resistência mecânica, boa tenacidade e excelente estabilidade dimensional. O nylon é um material de fácil conformabilidade e boa usinabilidade. | O Nylon é muito aplicado em peças automotivas como engrenagens e buchas, além de ter grande aplicação na indústria têxtil. |

| Politetrafluoroetileno PTFE (Teflon) | Possui ótimo coeficiente de atrito e resistência à temperatura. Também é um excelente isolante elétrico | Muito utilizado para fabricação de conectores, vedações, retentores e mancais. Além disso, é usado como antiaderente em panelas. |

| Delrin (Poliacetal) | Excelente resistência a abrasão e a corrosão química, também apresenta boa resistência a impactos e boa usinabilidade | É muito utilizado para aplicações eletroeletrônicas e peças mecânicas como engrenagens, mancais e roldanas. |

| Polipropileno-PP | Resistência a produtos químicos, baixo custo e boa resistência a impactos. | O PP é muito utilizado em equipamentos para indústria química, brinquedos e embalagens. |

Atualmente, temos muitas aplicações dos polímeros nas mais diversas áreas como medicina, mobiliários, embalagens, utilidades domésticas e impressão 3D, além de estarem presentes na indústria automobilística, aeronáutica, alimentícia, construção civil, eletroeletrônica e petrolífera.

- Materiais Compósitos

Os compósitos são a união de dois ou mais materiais distintos com o objetivo de formar um terceiro material com as propriedades dos materiais utilizados. Exemplos simples de compósitos são obtidos ao se fazer combinações entre metais, polímeros e cerâmica.

O compósito mais utilizado atualmente na indústria é a fibra de carbono.

As propriedades do composto formado com fibra de carbono, tais como, elevada resistência mecânica, baixo peso, elevada resistência química, resistência à altas temperaturas e baixa expansão térmica, fazem com que sejam utilizados em diversos segmentos como indústria aeroespacial, setor médico, indústria automobilística e naval. Ainda se trata de uma tecnologia de alto custo, mas que apresenta resultados muito expressivos comparados aos materiais convencionais.

Dica para o processo de usinagem

Conforme mostrado nos exemplos acima, a seleção do material a ser utilizado em um projeto de produto ou peça é um tema complexo que envolve uma série de conhecimentos. O ponto inicial e mais importante é a determinação da aplicação e condições de trabalho para o produto. Outro fator indispensável é o conhecimento sobre os processos de fabricação em que esse produto será produzido. Abaixo seguem algumas dicas relacionando a matéria-prima escolhida com o processo de usinagem.

- Para reduzir custo, deve-se priorizar materiais com bitolas e espessuras que sejam padronizadas pelos fabricantes. Assim, evita-se aumento de custo relacionado a fabricação especial de matéria-prima

- O processo de obtenção do material também tem impacto direto no processo. Por exemplo, chapas cortados por processo de oxicorte são mais difíceis de serem usinadas que outros métodos de corte.

- A determinação correta do material comprado para o processo de usinagem deve considerar o sobremetal adequado para a fabricação da peça. Ao se adotar um sobremetal acima do necessário, o tempo e o custo de fabricação aumentam. Se o sobremetal for abaixo da medida correta, corre-se o risco do projeto da peça não ser atendido.

- Ao realizar a compra do material, deve-se sempre buscar por fornecedores qualificados que garantam a qualidade da matéria-prima. Materiais com baixa qualidade afetam negativamente o custo e o tempo do processo de usinagem.