Máquinas Operatrizes – Tornos

O torneamento é uma das operações mais importantes dentro da indústria de transformação. De forma geral, podemos dizer que essa operação é feita em tornos e consiste na combinação de dois movimentos: rotação da peça e movimento de avanço da ferramenta.

O torno é uma máquina ferramenta muito utilizada para fabricação de eixos, polias, pinos, roscas, peças cilíndricas internas e externas, além de cones, esferas e diversas outras peças mecânicas para todo tipo de aplicação. Existe uma grande variedade de tipos de tornos que diferem entre si pelas dimensões, características e forma construtiva.

A figura abaixo mostra alguns exemplos de peças fabricadas pelo processo de torneamento.

O objetivo desse artigo é mostrar os principais tipos de tornos existentes e suas características. Será explanado sobre os modelos mais convencionais e os modelos com maior tecnologia.

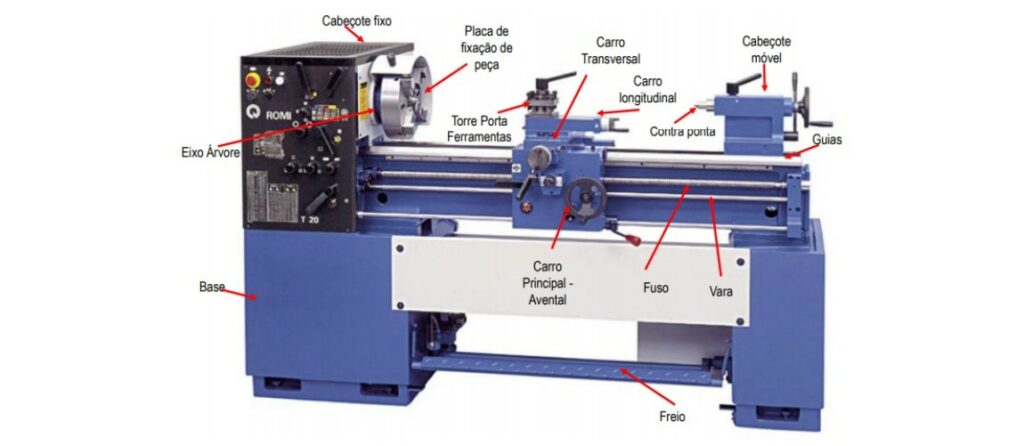

- Torno horizontal convencional

O torno mecânico horizontal é o tipo mais conhecido e ainda é muito utilizado em diversas aplicações. Com o avanço da tecnologia, muitas operações realizadas nesses tornos passaram a ser executadas em máquinas similares, porém com movimentos controlados por comandos numéricos computadorizados (CNC). Mesmo assim, ainda é muito comum vermos esse tipo de torno em linhas de produção, ferramentarias e instituições de ensino.

A principal vantagem desse modelo de torno é sua versatilidade pois, além das operações de torneamento, podem ser executadas operações que normalmente são feitas por outras máquinas como a furadeira, a fresadora e a retificadora, com adaptações relativamente simples.

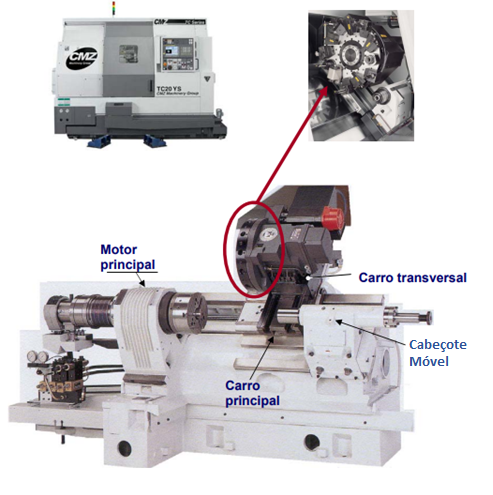

Os principais componentes desse torno são: cabeçote fixo, placa de fixação da peça, barramento, cabeçote móvel, carro principal, carro transversal, carro superior e torre para fixação das ferramentas.

A tabela abaixo informará as principais características dos tornos mecânicos de diferentes portes. Para tornar o exemplo mais real, serão usados dados reais de diversos fabricantes do mercado, porém não se trata de uma recomendação ou indicação.

| PORTE | FABRICANTE | MODELO | DISTÂNCIA ENTRE CENTROS (MM) | Ø ADMISSÍVEL SOBRE BARRAMENTO (MM) | POTÊNCIA DO MOTOR (CV) |

| PEQUENO | EUROSTEC | C6241X1000 | 1000 | 410 | 4 |

| MÉDIO | NARDINI | NORDUS ND 325 | 2200 | 650 | 8 |

| GRANDE | WMW | – | 10000 | 5000 | 50 |

- Torno vertical

Esse modelo de torno tem como característica principal ter o fuso perpendicular à mesa onde é fixada a peça. O torno vertical é adequado para processar peças pesadas de grande diâmetro e comprimento curto, diferente dos tornos horizontais que são adequados para peças mais longas.

Os tornos verticais podem ser divididos em tornos verticais de coluna única e tornos verticais de coluna dupla. Os tornos verticais grandes geralmente têm duas barras verticais.

Abaixo segue tabela comparativa de tornos verticais disponíveis no mercado:

| PORTE | FABRICANTE | MODELO | ALTURA MÁXIMA DA PEÇA (MM) | Ø MÁXIMO TORNEÁVEL (MM) | POTÊNCIA DO MOTOR (CV) |

| PEQUENO | ATLASMAQ | C5512 | 1000 | 1250 | 30 |

| MÉDIO | TITAN | SC27 | 1900 | 2500 | 80 |

| GRANDE | BLANSKO | SK50A | 3000 | 5000 | – |

- Torno revólver

O torno revólver tem como característica a fabricação em série de peças com auxílio do cabeçote móvel que vem adaptado para realizar a fixação de diferentes ferramentas ao mesmo tempo. Dessa forma, o processo de usinagem é feito com maior rapidez. Esse tipo de torno é muito aplicado para peças pequenas como buchas e pinos.

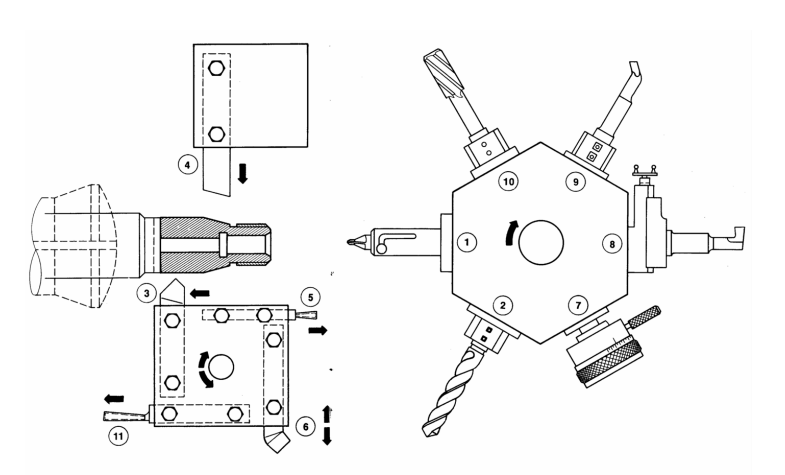

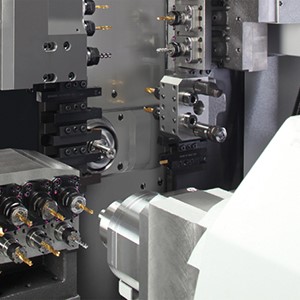

A figura abaixo exemplifica a montagem de ferramentas no torno revólver.

Abaixo temos as características do torno revólver TH26 fabricado pela Ergomat:

- Diâmetro máximo usinável: 26mm

- Potência do motor: 1,25 Cv

- Curso de trabalho: 80mm

- Número de estação do porta ferramentas: 6

- Tornos automáticos ou tornos suíços

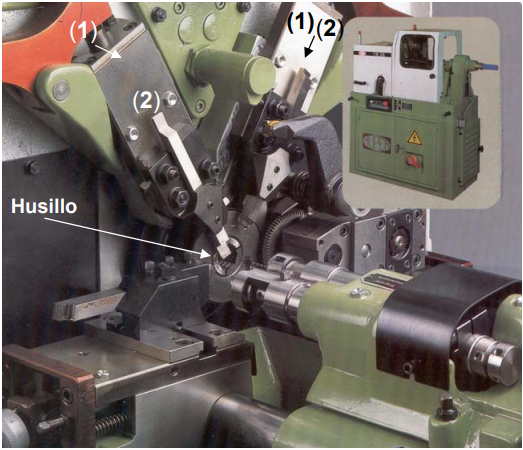

O torno automático é uma máquina ferramenta que possibilita a fabricação de peças cilíndricas de forma automática, de maneira seriada e contínua, ou seja, desde a alimentação da barra bruta do material até a conclusão do produto final sem interferência humana no processo produtivo. Os tornos automáticos são aplicados na produção seriada de grandes e médios lotes.

O torno automático de cabeçote móvel consegue usinar peças com alta precisão, daí a sua larga aplicação na fabricação de eixos de relógio e demais peças que necessitem tolerâncias apertadas. O primeiro torno automático de cabeçote móvel foi desenvolvido no final do século 19 na Suíça. Daí, estes tornos serem, mundialmente, chamados de “tipo suíço”.

O que diferencia o torno automático dos outros tipos, é que todo processo de usinagem é feito através dos deslocamentos das ferramentas por um sistema mecanizado que tem seu principal elemento o came. Por outro lado, o torno automático tem um tempo de preparação mais longo e cada tipo de peça a ser fabricado requer um plano de operações para posterior cálculo de produção e desenvolvimento dos cames, que requer conhecimentos específicos desse tipo de máquina.

Uma vez preparado o torno e posto em movimento, a barra avança automaticamente através do eixo árvore até um encosto, que determina o comprimento que a peça deverá ter. A seguir, as ferramentas, automaticamente, iniciam a usinagem, uma após a outra, com uma distribuição lógica até realizarem todas as operações necessárias para deixar a peça formada.

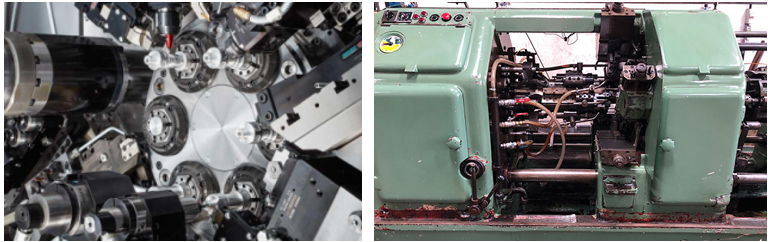

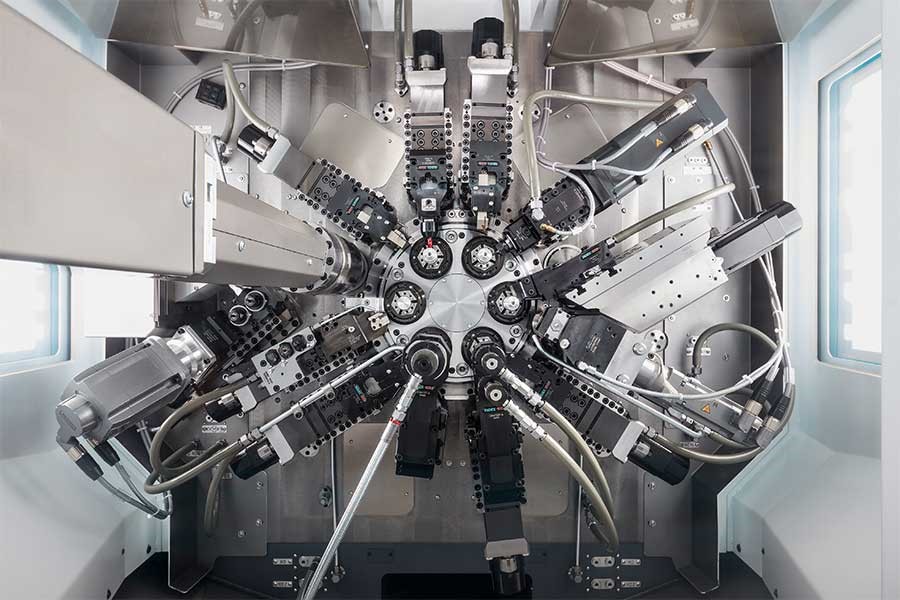

- Torno Automático Multifuso

É um equipamento composto por múltiplos fusos que mudam de posição para efetuar operações simultâneas no produto de forma fracionada, ou seja, cada posição que o fuso assume realiza uma operação. Esse tipo de torno é indicado para produção de grandes lotes pois as operações feitas de forma simultâneas tornam o processo muito produtivo, porém a preparação da máquina é complexa. É importante citar que o tempo do processo será determinado pela semi-operação gargalo.

Comando numérico computadorizado (CNC)

A programação por Controle Numérico Computadorizado (CNC) é um sistema que permite o controle dos movimentos das máquinas operatrizes através de sinais emitidos para acionamento de servomotores. O controle dos movimentos das máquinas é feito com a interpretação direta pelo sistema das ordens geradas através de números e letras, com a produção de um sinal de saída para controlar os componentes do equipamento. Esse método diminui erros e, consequentemente, eleva a qualidade. Os retrabalhos, desperdícios e outros gargalos também são reduzidos. Como resultado, as linhas de produção ficam mais ágeis e flexíveis.

Com o avanço da tecnologia, os modelos de tornos de acionamento mecânicos mostrados no decorrer desse artigo foram melhorados e passaram a utilizar o controle numérico computadorizado em suas operações. Essa melhoria trouxe diversos benefícios como:

- Rápida preparação da máquina

- Alta flexibilidade no trabalho

- Fácil e rápida alteração do programa CNC

- Correção de medidas durante o processo

- Trabalho com parâmetros de corte otimizados

- Altas rotações do fuso principal e alta velocidades de avanço

- Aplicação de ferramentas de corte de alto rendimento,

- Conforto operacional

Abaixo iremos exemplificar os principais modelos de tornos que utilizam o comando numérico computadorizado para controle de suas operações. Ficará claro que o conceito utilizado no desenvolvimento dessas máquinas operatrizes é o mesmo dos modelos mecânicos citados no decorrer desse artigo. Podemos considerar a tecnologia CNC é uma atualização e melhoria das máquinas já existentes.

Considerada a importância do processo de torneamento dentro da indústria metal mecânica, é muito importante o conhecimento dos diversos tipos de tornos e suas aplicações para que um projeto do produto novo, a compra de uma nova máquina ou a melhoria de um processo já existente seja feita de forma correta. Outra dica importante é que o profissional deve sempre se atualizar sobre as novas tecnologias, mas deve também aprender sobre os modelos convencionais dos equipamentos que ainda são muito utilizados na indústria.